On trouve de l’uranium partout dans la croûte terrestre ; il se présente sous forme plus concentrée, en gisements, dans certains types de roches.

Les gisements d’uranium sont exploités à ciel ouvert, ou en profondeur. On trouve un concentrateur attenant dans lequel on broie la roche. On y concentre l’uranium qui s’y trouve. La plus grande part de cette roche broyée est rejetée sous forme de sable et de boue qu’on appelle résidus ; ceux-ci sont naturellement radioactifs, moins que le minerai puisqu’on a enrichi ce dernier. Le concentré d’uranium, appelé yellowcake, subit ensuite plusieurs transformations chimiques :

- soit en oxyde d’uranium ;

- soit en hexafluorure d’uranium.

Le mystère qui entoure ce qui concerne l’uranium fait oublier au public que c’est un métal, et qu’à ce titre, il est justiciable d’une technique de métallurgie avec ses impératifs financiers.

Si la métallurgie est complexe, cela tient avant tout à plusieurs faits :

- seul le métal ultra-pur est intéressant ;

- la purification du métal élaboré est très délicate, voire impossible : il faut purifier le minerai avant de faire l’uranium métallique ;

- jamais, dans la métallurgie classique, on n’exige une pureté comparable.

Le yellowcake, ou concentré d’uranium, doit son nom à sa couleur caractéristique. © DR

En chauffant, l’hexafluorure d’uranium passe à l’état gazeux et peut être « enrichi ». On utilise l’uranium enrichi dans presque tous les réacteurs de recherche, dans la plupart des réacteurs servant à produire de l’électricité et dans les bombes atomiques. Pour 6 kg d’uranium qui entrent dans une usine d’enrichissement, un seul est expédié sous forme de combustible enrichi. Le reste, qu’on appelle uranium appauvri, a d’importantes applications militaires.

Obtenir de l’hexafluorure : le raffinage

- Le minerai concentré (U3O8, ou yellowcake) est dissous dans l’acide nitrique, à chaud, dans de grandes cuves en acier inoxydable. On obtient alors le nitrate d’uranyle UO2(NO3)2. On ajoute donc du carbonate de soude à la solution, ce qui précipite, sous forme de carbonates insolubles, la plus grande partie des impuretés.

- La filtration permet d’obtenir une solution très purifiée de carbonate d’uranium.

- Si l’uranium était destiné comme les autres métaux à des usages quelconques, la pureté réalisée, supérieure à 99 %, serait convenable. C’est tout à fait insuffisant pour l’industrie atomique.

- Avec l’extraction par solvant, le sel d’uranium se dissout, les impuretés demeurent en solution. Il ne reste plus qu’à séparer et évaporer pour obtenir la pureté requise. On obtient un nitrate d’uranyle UO2(NO3)2 pur à plus de 99,95 %.

Obtenir de l’hexafluorure : la conversion en elle-même

- Précipitation du nitrate d’uranyle par l’ammoniac gazeux pour obtenir du diuranate d’ammonium (NH4)2U2O7, aussi appelé DUA.

- Calcination vers 400 °C, pour produire l’UO3.

- Réduction de l’UO3 par l’hydrogène pour obtenir UO2.

- Hydrofluoration d’UO2 par HF dans un four pour avoir UF4.

- L’oxydation par le fluor de l’UF4 dans un réacteur à flamme pour obtenir de l’UF6. Chimie compliquée, difficile et dangereuse !

Organigramme de l’uranium, de l’extraction au stockage des déchets. © DR

La forme UF6 est très peu stable : à 56,4 °C, il se transforme en gaz. L’hexafluorure est un composé chimique très actif et nocif qui réagit violemment avec l’eau, incluant l’humidité de l’air, et est corrosif sur la plupart des métaux. La norme Iso 7195:2005 spécifie les exigences qui s’appliquent à l’emballage de l’hexafluorure d’uranium (UF6) en vue de son transport. Elle s’applique aux colis conçus pour contenir 0,1 kg d’hexafluorure d’uranium ou plus, à la conception, à la fabrication, au contrôle et à l’essai des cylindres et systèmes de protection neufs ainsi qu’à leur réparation, au contrôle en service et aux exigences d’essai.

L’enrichissement

Pour alimenter les réacteurs, il faut un combustible dont la proportion d’uranium 235 se situe entre 3 et 5 %, car seul cet isotope peut subir la fission nucléaire libératrice d’énergie. Dans 100 kg d’uranium naturel, il y a seulement 0,7 % d’uranium 235 fissile. L’opération consistant à augmenter la proportion d’uranium 235 est appelée enrichissement. Mais 235U 235 et 238U se ressemblent… On peut les différencier grâce à leur légère différence de masse. 235U est un peu plus léger que 238U.

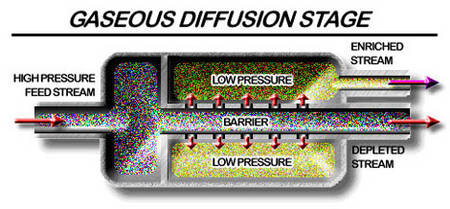

La diffusion gazeuse

Le procédé par diffusion gazeuse consiste à faire passer l’UF6 à l’état gazeux à travers des membranes percées de microtrous. Les molécules plus légères traversent un peu plus vite, ce qui permet d’enrichir peu à peu l’uranium. Mais au vu de la masse très voisine des deux isotopes, le ralentissement de l’uranium 238 est très faible par rapport à celui de l’uranium 235. En France, à Tricastin, l’opération est répétée 1.400 fois.

Module de diffusion gazeuse utilisé pour l’enrichissement de l’uranium. © USEC

L’ultracentrifugation

Cet autre procédé est utilisé à moins grande échelle par Urenco (Allemagne, Pays-Bas, Royaume-Uni). Ce principe utilise une centrifugeuse qui projette plus vite à sa périphérie l’hexafluorure d’uranium 238. On peut ainsi augmenter petit à petit la concentration en uranium 235. Là encore, de nombreuses étapes successives sont nécessaires…

Des centrifugeuses « sensibles » employées pour concentrer l’uranium 235. © France diplomatie

Fabrication du combustible

Dans le réacteur, l’énergie fournie est évacuée par un fluide de refroidissement. Le combustible doit être conditionné de manière à assurer l’échange de chaleur avec le fluide et ne pas le polluer. Dans les réacteurs à eau pressurisée, le combustible est UO2 sous forme de pastilles de 8,2 mm de diamètre et de 13,5 mm de hauteur. UO2 est un matériau réfractaire qui fond à 2.800 °C. L’UF6 enrichi est transformé en poudre d’oxyde d’uranium comprimée en pastilles cylindriques cuites au four. Ces pastilles sont introduites dans des tubes en alliage de zirconium (transparent aux neutrons et avec une excellente tenue à la corrosion à 350 °C par l’eau de refroidissement) remplis d’hélium et soudés hermétiquement.

Ces tubes, appelés crayons, contiennent environ 300 pastilles et constituent la première barrière d’étanchéité : ils doivent résister à de fortes contraintes thermiques et mécaniques. Le faisceau de 264 crayons est l’unité que l’on charge dans les réacteurs.

Le programme français d’une capacité de 63 GW exige la fabrication annuelle de 2.500 assemblages. Les combustibles sont fabriqués dans des usines spécialisées à Pierrelatte et Romans en France, et à Dessel en Belgique.

Le transport

Les transports se font selon des normes internationales sévères éditées par l’Agence internationale de l’énergie atomique (AIEA).

Soyez le premier à commenter